- ● トリペッチいすゞセールス社

- ● ISUZU SHOW

- ● SMTC社

- ● JAHDS

- ● 交流会

- ● 生活文化体験

-

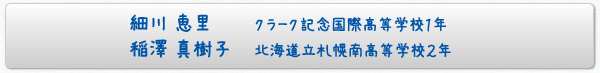

細川 恵里

細川 恵里 稲澤真樹子

稲澤真樹子SMTCの秘密

住宅地を抜ける と、そこはSMTC社の工場だった。「あられ・おせんべい」を製造している工場だと聞いて、米菓好きの私の胸は到着前から高鳴っていた。しかし、着いたとたんに「さぁ、工場へGo!!」という私の気持ちも空しく、まずは会議室での説明だった。そこで大まかなSMTC社の概要などのお話を聞いて、私の期待はますます高まった。そして、全員に白衣と長靴、白いキャップが配られた。

SMTC社は、1990年(私たちよりも2歳年下ですね)に三菱商事・THAIMC(※)・STCグループ・亀田製菓が出資して設立された合弁会社で、現在の株主は、出資52%の三菱商事と36%のSTCグループ、そして12%の亀田製菓である。

当初は、日本向けあられ製造基地として設立されたが、今では世界中でSMTC社製のあられを見ることができる。そして現在では、世界でもトップクラスの規模を誇るあられ工場としての地位を保っている米菓製造会社、それがSMTC社である。

白衣と長靴、白いキャップ(まるで給食のおばさんのよう!)といういで立ちで、私たちがまず向かったのは手洗い場だった。そこで念入りに手を洗ったあと、掃除機のようなものを持って待ち構えていた従業員の女性が、白衣に付いたゴミなどを落としてくれた。

その次に入った部屋は、左右から吹きつける風が掃除機で落とし切れなかった細かいちりを落とすという所。10秒以上入っていないと次の部屋への扉が開かないそうだ。さらに、消毒液が張ってある床を歩いたり……と、いくつもの行程を踏んでやっと工場内へ。

工場の中に入ってまず説明されたのが、虫を捕まえるための張り紙。フェロモンでおびき寄せた虫を、粘着シートで捕まえるものらしい。それに捕まる虫は半年で何匹……といった数だそう。外の虫の多さと比べると、何という少なさ! 衛生面への気遣いがひしひしと伝わってきた。

金属管から出てくるおもち

金属管から出てくるおもちやっと製品──食品を扱っている場所に通してもらい、その広さに驚いた。普段は工場の中なんて入らないので、「これが、米菓工場?」と思ってしまった。そこで見たものは、金属管からうごめくように出てくる白い物体だった(!)。

それをじっと凝視していると、「それは、おもちですね」と教えてくれた。なるほど、そう言われてみれば……。そして、ケースに収まったもちを乾燥させ、小さくカットしていく。機械からはみ出してきれいにカットされなかったもちも、あとでまた再利用されるらしい。

次に驚いたのは、毒々しいほどのカラメルの色。床が赤紫(紫ピンク?)色の液でびしゃびしゃになっているのだ。これは一体何に使うのかと聞くと、オーストラリアや北米方面に輸出する米菓の着色用だと言う。

出来上がってきた海苔巻き

出来上がってきた海苔巻き確かに、資料に載っていた米菓には、赤や緑といった日本人の感覚からは理解しがたいような色のものがあった。このSMTC社で作られている米菓は、やはり世界的に輸出されているものなのだ、と改めて感じた。

順を追って行程を見学するうちに、女性従業員が形の出来上がったあられに海苔(のり)を巻く作業をしている部屋に着いた。さっきから、従業員の中に男性の姿があまり見えないことは気になっていたが、実際にこの工場では、従業員の9割が女性だそうだ。

小さくカットされた乾燥もち

小さくカットされた乾燥もち従業員は、約1400人。しかし、すぐに辞めてしまう人もいるそうだ。目安としては、2か月働くことができればその後も続くとか。SMTC社では、パーティーを1年に1回行うほか、運動会も行っているらしい。従業員のほとんどが、小中学校を卒業してすぐに働きに出てきた30前の女性だという。そのようなイベントは、うれしいのかもしれない。

苦労することも聞いてみる。「タイの文化に、失敗したらみんなでカバーする、というものがある。それは素晴らしいことだけれども、その失敗を反省して次に生かすためには……あまり適しているとはいえないね」と。

確かに、タイの人々はとても優しい。タイでよく聞く「マイ ペン ライ」という言葉は、「気にするな!」とか「ドンマイ!」といった意味である。しかし、品質に対して潔癖なほどこだわる日本人にとっては、「マイ ペン ライ」では済まされないのだ。

ほかにも、お化けを信じているので夜は働きたくないとか、常にお守りを持っていなければならないので、不要品であっても工場内にもお守りだけは持ち込んでよいなど……。日本と違って苦労することも、逆にタイだからこそできることもあると思う。けれども、お話をしてくれたSMTC社の川畑社長の笑顔はとてもすてきだった。

普段私たちが何気なく選び取り、食べる商品。普段私たちが一口で食べてしまうあられやおせんべいの、一瞬のおいしさに、これだけたくさんの人と、長い時間(1つの製品ができるまでに8日かかる!)がかかっていることを知り、そして何より、あられ・おせんべいに対する情熱がかかっているんだな、と感じた。おいしい米菓はこうして作られていた!

※THAIMC:三菱商事の現地法人

-

藤野 真莉佳

藤野 真莉佳 柳田 由美

柳田 由美SMTC社は、三菱商事がタイの豊富なもち米に着目し、1990年に設立した日本向けあられ製造会社である。現在の日本市場のマーケット規模は、あられ・せんべいともに年間10万トンずつ。せんべいがほぼ100%国内生産であるのに対し、あられは約1割がタイからの輸入だ。

その理由は、日本で生産するのに比べ、タイで生産する方がコストが抑えられるという点にある。タイの原材料と労働力を使用することで、日本国内においても十分な競争力と収益が確保できる。原材料費の安いタイのもち米と、人件費の安いタイの労働力は、あられ商品の製造に打ってつけである。

私たちにとって安く仕上がるのはうれしいことだが、すべてが機械化されているわけではない。人件費を抑えるためには、工場をオートメーション化するのが一般的だが、現地での製造工程は違っていた。

手作業で海苔を巻いている様子

手作業で海苔を巻いている様子普通日本では、海苔(のり)を巻く作業は機械でするものだが、タイでは手で巻いている。従業員の半分が手作業をしても、十分な利益が確保できるからだ (機械化のコストよりも人件費の方が安い!!) 。日本に輸入した際、良質で安い商品が供給されることが、タイでの現地生産の意味になるのだ。

食品関係の企業は、衛生面が何よりも大事だ。SMTC社の衛生管理は徹底的に行われていた。工場内に入る際は帽子をかぶり、髪を中にしまい、鏡で確認する。そしてちりを払い、殺菌液の中で履き物をきれいにする。その後、石けんで手を洗ってきれいな水で流し、アルコールを付ける。その水の水質管理も徹底している。

最も気を使う点は、製品の安全性だ。SMTC社では、使用する原材料の仕入れ先メーカーの衛生状態までもすべて確認していて、食品事故が起きないよう、本当に消費者のことを考えているのだと感じた。

ほかにも、原料に潜んでいる虫を殺しているが、100%ではないため、毎日どのような虫がいるのかを捕虫データを採り、分析している。どうすれば「0」に近い数字を出すことができるか、そのつど考慮しているという衛生管理により、1歩ずつ良い製品となっていくのだと思った。

日本の食品に関する法律は厳しく、タイでの現地生産にもそれを意識した品質管理が行われている。タイの工場の従業員にその管理ノウハウが受け継がれていくことで、タイの食品生産技術の向上に役立っているのではないだろうか。

冷蔵されている様子

冷蔵されている様子製造工程の見学をした。もち米を蒸し煮し、もちにし、そして冷蔵する。一昼夜保管し、水分を調節する。いろいろな形に切り、乾燥させる。おもちを焼くのと同じように焼き、味つけをし、従業員の手によって1枚1枚海苔(のり)が巻かれる。この海苔を巻く作業は、500人体制で行われている。500人の人員がラインで作業をしている様子は整然としていて、実際に見るともっと多くの人数のように感じた。

あられやおせんべいを焼いている工程では、工場内がとても暑く、汗が流れ落ちそうだった。しかし、このように厳しい場所で働いている人も、それ以外の作業をしている人も給料が同じだと聞き、驚かされた (日本では考えられない)。

あられの焼き具合を種類別に分けているラインがあり、そこで1粒試食させてもらった。味つけ前なので味はなかったが、焼きたてでカリッとしていて、素材の美味を知ることができた。実際食べてみて、日本へ輸入されても味での競争力があることを実感した。

海苔やおもちは徹底して無駄が出ないように計算されており、しかも海苔は値段が安く、品質の良い中国産を使用している。すべてタイ現地の食品を使うのではなく、地の利に富んだ中国産を使用するという国際的なビジネスは、三菱商事という総合商社とタイアップすることで成功しているのだろう。

日本企業が、単にコストだけの問題でタイに進出しているのではなく、地域的な戦略を持ってビジネスを展開しているのには驚かされた。多くのタイの人たちを雇用していく上では、「人」の問題が切り離せない。せっかく技術が上がってきたのに急に辞めたり、1か月近くで辞めてしまう人も多い。新人教育に人手を取られてしまうとのことで、関係者の方は、常に雇用と技術の向上に苦労されているようだ。

三菱商事では、その問題を解決するために、仕事が早い人が遅い人や新人にコツを教えたり、作業の早い人には手当を与えたりと、多くの工夫を運営に取り入れている。労働に対する文化や生活習慣のギャップをいかにして埋めていくかが、ビジネスの成功に結び付くことを知った。

タイには、日本の米菓メーカーが全部で8社進出している。しかし、日本古来のしょうゆの味を生かした米菓は、日本の基準が厳しいこともあって商品化が難しく、タイの中ではSMTC社を含め2社しか製造することができない。しょうゆがないタイで、その味を模索し開発してきた過程には、海外でのビジネスを成功させる日本企業ならではの秘けつがあるのに違いない。

おそらく、SMTC社はすごい努力をしてきたと思う。また、2004年の秋からタイ国内向けにせんべい事業も開始した。このせんべいは、発売半年でタイ国内のシェア20%を誇る商品に成長し、SMTC社では毎月100トン近くを製造している。食文化の異なる中で、日本古来の米菓が受け入られるのは大変うれしいことだと思った。

焼き具合の識別

焼き具合の識別今後は生産力を拡大し、周辺諸国への輸出を考えているそうで、特に欧米市場では、油を使わずに焼くことによって脂肪を減らし、健康スナックとして消費者ニーズを吸収しようとしている。

このように、世界中の消費者の信頼を、より厚いものにしようとしている姿勢が強く伝わり、あらためて海外での企業経営の難しさと技術開発の努力が必要であることを教えられた。

ちなみにお土産でいただいたあられは、ホテルで、日本食が懐かしくなった私たちの胃においしく収まったことはいうまでもない。

-

江口 洋丞

江口 洋丞 小坂 典嵩

小坂 典嵩会社のマークは米の花

バスに揺られてくねくねと細い道をすり抜けて到着したのは、米菓製造会社SMTC社。日本で、米菓が安定した低価格で販売されている秘密がここにありました。SMTC社はこのプログラム最初の訪問先なので、張り切ってリポートしていきたいと思います。

SMTC社工場入り口

SMTC社工場入り口SMTC社とは

白衣を着て見学開始

白衣を着て見学開始SMTC社は、今から15年前の1990年に設立された会社で、現在は三菱商事、STCグループ(現地の米関連企業グループ)、亀田製菓が株主となっています。主要な生産品は、あられとせんべいなどのいわゆる米菓で、工場の年間生産量3500トンのうち、2004年は生産量の約69%の2400トンが日本に向けて輸出されました。従業員は現在1400人で、約9割が女性従業員です。今回は社長の川畑さん、亀田製菓から出向駐在中の宗村さんに工場を案内していただきました。

タイでせんべい・あられを生産する発想

SMTC社では、せんべいに海苔(のり)を巻く作業をすべて人の手によって行っており、従業員の半数が海苔巻き工程に投入されています。

あられの焼き上がり具合を細かくチェック

あられの焼き上がり具合を細かくチェックここに、タイでせんべい・あられを生産する大きな理由があるのです。バンコクで定められている最低賃金は、時給で約60円。一方、東京では約700円なので、日本で1人雇うところ、タイでは同じ賃金で11人雇うことができます。

ですから、大型で高価な機械を導入することなく、海苔巻き作業をすべて人の手によって行っても、収益を見込むことができるのです。また、タイの人々にとって工場は1400人分の雇用の場になっています。

また、日本ではうるち米(毎日食べるお米)の生産量が約840万トンとなっているのに対し、もち米は27万トンと少なく、作付面積は国土のおよそ0.1%(約528平方km)と盛んでないということも理由の1つです。

うるち米から出来るせんべいは、日本国内での消費量のほぼ100%を国内で生産していますが、もち米から出来るあられは、その年によって国産原料の値段の変動が大きく、安定した供給が難しいことから、国内消費量の約1割を輸入しています。一方、タイでは国土のおよそ6%(約3万840平方km)の面積で約500万トンのもち米が生産されているので、あられの原材料となるもち米を安価で安定的に得ることができるのです。

企業方針

せんべいに巻く海苔の品質も厳しくチェック

せんべいに巻く海苔の品質も厳しくチェックSMTC社では、タイ国内で最高レベルの衛生管理が行われていて、実際にタイ国内においてすべての加工が済んだ状態で日本へ直接製品を輸出できる会社は、SMTC社を含めて2社しかないそうです。では、SMTC社で行われていた面白い品質・衛生管理方法をいくつか紹介しましょう。

食品というのは、人が直接食べるものですから、虫や、変色した米粒などの異物が混入していては困ります。そこでSMTC社では、製品に虫が混入するのを防ぐために、工場内に重点管理区域という場所をいくつか指定して、その場所にどんな種類の虫が何匹いるという情報を集めて統計をとっていました。この情報を基に、殺虫剤を散布したり細かい隙間を埋めたりしたそうです。この工夫によって、1か月間に捕まる虫が数匹になった場所もあるといいます。

海苔巻き工程の様子

海苔巻き工程の様子また、ラインで働いている従業員から異物が混入するのを防ぐために、「工場内へ持ち込めるものリスト」が掲示されていました。普通なら、持ち込み禁止物リストが掲示されるのではと思いますが、そうすると持ち込み禁止リストに載っていないからといって持ち込んでしまう人がいるのだそうです。

タイの人々は熱心な仏教徒ですから、仏教関係のネックレスやタオルなど3~4品目が持ち込み可となっており、タイが仏教国であることを実感しました。

まとめ

風土、文化の違うタイ人従業員に、日本方式を理解してもらうために、あらゆる工夫を凝らし、知恵を絞り、日本で通用する高品質な製品を生産している日本企業は、面白発想をするたくましい「生き物」だと思いました。

日本の伝統食である米菓が、タイのもち米を使い、タイの人々の労働によって生産され、日本で大量に流通し、消費されていることを初めて知りました。

[文責:江口]

-

南 遼

南 遼 足立 圭

足立 圭SMTC社は、タイにあられの原料であるもち米が豊富にあること、人件費の絶対的な安さに注目し、三菱商事によって1990年に設立された。年間4000トンを超える生産能力を誇る。その原動力は、コンピューターによる在庫の管理、約1400人の従業員の1人ひとりの動きを考え配置しているシステムによるものだろう。

作られたあられのうち2400トンは日本へ、残りはアメリカ、オーストラリア、ヨーロッパ、アジア各国など世界20か国以上へ輸出されている。また生産能力だけでなく、高い品質を保持しており、環境問題、新製品の開発にも力を入れている。

品質管理については、全従業員の徹底した衛生管理、水質検査、各工程での金属チェック、さらにはあられに巻く海苔の1枚1枚の検品までしている。環境問題については汚水処理、新製品の開発については、西洋への輸出用に色を緑にしたり、大きさ、包装の仕方を変えたり、新しい種類のあられを作る手法によって、工程にかかる日数を省略する(人件費、電気代の削減につながる)などだ。

働く女性従業員

働く女性従業員従業員は、その9割が女性。日本の伝統的な菓子であるあられを作るに当たって、僕たちが気づかないところでの企業と現地従業員のギャップは大きいようだ。

タイの国民性についてだが、まずほとんどが仏教徒であることが挙げられる。もちろんタイの仏教も日本の仏教とは異なる。夜は幽霊が出ると信じられていて、工場で働きたがらないし、人が死んだとなると大変な騒ぎになるらしい。そのためSMTC社では、ブッダのペンダントの持ち込みを許可したり、工場内にほこらを建てたり、お坊さんを呼んで除霊をしてもらうなど、従業員に対しての配慮をしている。

せんべいを焼いています

せんべいを焼いていますこのようなSMTC社の現地労働者に対する配慮が、生産能力の高さや製品の品質維持の高さに比例しているといえる。やはり海外を拠点とした生産活動をするに当たっては、第一に現地労働者への配慮、あるいはその場の環境を守るなどといったことが、日本企業としての最低限のマナーではないだろうか。またこれが、地域、貧富の差あるいはイデオロギーなどの対立を起こさないための手段であり、これからの日本企業にとって難しい問題ではないだろうか。

ここからは、具体的な生産工程について書いていきたい。最初に、作業工程に入る前に従業員の人々が行う消毒について。まず、掃除機のような機械で体に付いたホコリを取ってから、次に強風が吹く部屋に入り(10秒たたないと前方のドアが開かない)、そしてよく手を洗ったあとにアルコールで殺菌をする。僕はここまでやるのかとびっくりした。

焼き加減チェック!!食べてみたけど味はなし……

焼き加減チェック!!食べてみたけど味はなし……ここからが本題、あられが出来るまでの過程。まず、もち米を練り、伸ばす。続いて、それを寝かせ固くしてから、細かくして成型する。ここで出た切れ端はもちろん再利用。熱で乾かし(品質を落とさぬよう45度で1回乾燥させた後、一晩寝かせ、35度でもう1回乾燥させる)、水分を50%から13%ほどまで減らす。2、3日また寝かせたあとに焼く(一輪で焼くようなイメージ)。

焼け過ぎてしまったものと十分に焼けていないものを、サンプルを参考にしながら取り除き、最後に着色をしたり、海苔(のり)を巻いたり、商品に合わせた過程を行って終了となる。

手作業による、海苔をクルクルするところ

手作業による、海苔をクルクルするところこの中でも衝撃を受けたのは、海苔を1枚1枚手作業で巻いていることだ。社員の約半分の人がこの過程で働いているそうだ。ここでは何人かをチームにして、仕事量が一番多かった人たちに臨時ボーナスを与えたり、量が少なくても頑張った人の給料は多めにするなど、モチベーションの維持に努めている。

また、作業員が丸めた海苔をよりしっかりと固定させるために、通すローラーは上が早く、下が遅くなっているそうだ。これにより、ローラー内であられが転がる。また、せんべいについてもほとんど変わらないのだが、原料が違い、機械が大きくなり、ヒーターの熱も高くなるなどの違いがある。

海苔の検品。天井が低いのは光が当たりやすくするため

海苔の検品。天井が低いのは光が当たりやすくするため最後に、SMTC社についての感想を述べたいと思う。初めは、あられがタイで作られていると聞いて、日本伝統の菓子が海外で作られていることに違和感を覚えた。そして、その作っている姿はとてもぎこちないだろうというイメージを抱き、「あられ」という日本から来たお菓子の存在すら知らない人たちが作れるのだろうかと疑問だった。

しかし実際に工場に伺ってみると、そのイメージは払拭(ふっしょく)され、工場のスキルの高さに驚いた。最新の技術を発展途上国へ教えることと引き換えに、豊富な労働力を与えてもらっている今のタイと日本の関係を続けてほしいと思う。