はじめに

2017年10月~2018年9月の1年間、国立研究開発法人科学技術振興機構(JST)が公募した「地域産学バリュープログラム」に採択され、企業と共同研究を行いました。採択されるまでの経緯や研究内容、今後の取り組み等について、良かったことや反省すべき点も交えながらご紹介します。

地域産学バリュープログラムとは

本プログラムは、大学の研究活動で得られた成果(=シーズ)が、企業が製品を開発するうえで必要となる技術やノウハウ(=ニーズ)を解決するものとして役立つかどうか、確認するための試験研究を支援するものです。その際、大学側のシーズが企業ニーズに本当に資するものであるかどうかを、マッチングプランナーと呼ばれる専門家が両者と面談したうえで客観的に評価し、プロジェクトが円滑に進むよう橋渡し役を務めるのが特徴となっています。初期段階の産学共同研究をうまく軌道に乗せ、企業にとってコアとなる技術の創出を目指す、さらに、本格的な共同研究へつなげて経済的・社会的波及効果のある事業展開を図ることを狙っています。

本事業の詳細はJSTのウェブサイトhttps://www.jst.go.jp/mp/koubo.html に記載されています(2018年度からは「A-STEP機能検証フェーズ」という名称に変更されています)。

プログラム申請までの経緯

今回シーズとなった研究成果は、レーザー光の波長変換により紫外光を発生するデバイスです。レーザー材料の種類には限りがあり、種類によって出てくる波長も決まっているため、必要な波長を出せる材料がないときには、レーザー光の波長変換という技術が使われています。これは、波長変換デバイスにレーザー光を通すと元と異なる波長のレーザー光が出てくるというものですが、デバイスに用いる材料の種類や方向、構造等を最適化して初めて実用レベルの出力を持つ波長変換光を発生させることが可能となります。我々は、BBOという材料を、常温接合という独自の手法で複数個方位を変えながら原子レベルで貼り合わせたデバイスを開発し、従来よりも2倍近く大きな出力の紫外レーザー光の発生に成功していました。このときの成果は2011年のChuoOnline (https://www.yomiuri.co.jp/adv/chuo/research/20110811.html)でも紹介していますので、興味のある方はご参照ください。

図1 東北地方にあるA社の工場訪問時の写真

このデバイスのことを、中央大学の研究成果を紹介しているTLOを通じて知り、次期製品に使えないかと問い合わせてきたのが、今回本プログラムで共同研究を行ったA社です。A社は従業員数100名に満たないものの、半導体検査用等で用いられている紫外レーザー装置の製造では世界トップシェアを誇る、レーザー業界では有名な企業です。従来製品はレーザー材料にガスを使っていましたが、国際競争力をより高めるために、小型化や長寿命化が可能な固体材料への置き換えを検討しています。その際には赤色を出す固体レーザーから紫外光への波長変換が必要となりますが、従来のBBOを使ってもなかなか出力が得られず苦労しているということでした。

これが2015年夏のことで、それ以来A社と共同研究をスタートさせました。本社は東京都内ですが、レーザー装置の製造を行っている工場は東北地方にあるため、研究室の学生と一緒に工場に予備実験をしに行ったこともありました(図1)。そのときには玄関に私の名前を貼って出迎えていただき、感激したのを覚えています。

しかしながら、当時研究室で作製していたデバイスは別の波長用だったため、新たに材料を購入しデバイス化するための加工を行うためにはまとまった費用が必要で、本格的に研究を進めるまでには至っていませんでした。そのとき、本プログラムについて中央大学のリサーチ・アドミニストレータ(URA)から紹介いただき、プログラムの趣旨と我々の意図とが一致していることから応募することにしました。その後は実際の申請まで、マッチングプランナーとの面談のセッティングから申請書の作成まで、URAおよび研究支援室の皆様にサポートいただき、採択に至りました。この場を借りて関係者の皆様にお礼申し上げます。

プログラム採択後の研究経過

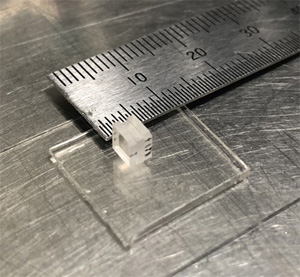

図2 切り出し角の誤差がまだ大きい時点での試作デバイス

当初の計画では2018年1月頃に最初のデバイスの試作を終えて、A社で評価実験を行う予定でした。しかしながら、デバイスを作製する過程で技術的な問題が複数出てきました。ひとつはデバイス作製前の材料加工に関するものです。発生する紫外光の出力を確保するためには、材料を0.1°の角度精度で切り出す必要があります。この作業は専門の加工業者に依頼しているのですが、上記の精度を満たさないものが多く、プロセスについて1から見直さなければなりませんでした。図2はこの問題を解決する前に作製したデバイスです。

もうひとつは材料を切り出す前の結晶の方位に関するもので、2個以上の母材から切り出すときには、もともとの母材同士の方位関係をあらかじめ把握しておかないと、想定した出力が得られないことがわかりました。

これらの問題の原因解明と対策を講じるのに時間を要し、またたく間に1年間という研究期間が過ぎていきました。この過程で得られた知見は学術的には有意義で、学会発表も行うことができたのですが、企業の製品に搭載される性能を有するかを評価するためのデバイス作製には残念ながら至りませんでした。

研究期間を終えて-産学連携の重要性-

研究期間は2018年9月で終了してしましましたが、幸いA社には評価用のデバイス完成まで待っていただけることになり、現在改良後のプロセスでデバイス作製の準備を急ピッチで進めているところです。これまで、研究はどっしり構えてとことん突き詰めるというスタイルで行ってきましたが、今回の共同研究では、企業から○年○月までに試作機を作りたいのでそれまでにデバイスを作製してほしいと要望され、大学と企業とのスピード感の違いを再認識しました。

私の場合もそうですが、大学ではひとつの研究室の中でも基礎的なテーマから応用寄りのものまで幅広く行っており、特に応用を目指した研究では、企業等利用する側との共同研究により実用化を目指さなければ意味がありません。そのためには、シーズとなる技術の内容もさることながら、企業側の期待に応えていけるだけの遂行力が不可欠であると改めて感じました。本プロジェクトを成功させて製品化を目指すと同時に、今後も積極的に産学連携を図り、社会に少しでも貢献したいと考えています。

- 庄司 一郎(しょうじ・いちろう)/中央大学理工学部教授

専門分野 レーザー、非線形光学 - 北海道室蘭市出身。1969年生まれ。1992年東京大学工学部物理工学科卒業。1994年東京大学大学院工学系研究科物理工学専攻修士課程修了。1995年東京大学大学院工学系研究科物理工学専攻博士課程中退。

博士(工学、東京大学)

東京大学助手、分子科学研究所助手を経て、2004年に中央大学着任。専任講師、准教授を経て、2010年より現職。

独自技術によるレーザー材料の精密評価と高性能小型固体レーザーの研究、開発に従事。

-

2019年冬号

学生記者が、中央大学を学生の切り口で紹介します。外務省主催「国際問題プレゼンテーション・コンテスト」最優秀の外務大臣賞に 及川奏さん(法学部2年)/赤羽健さん(法学部1年)

-

Chuo-DNA

本学の歴史・建学の精神が卒業生や学生に受け継がれ、未来の中央大学になる様を映像化Core Energy

世界に羽ばたく中央大学の「行動する知性」を大宙に散る無数の星の輝きの如く表現

[広告]企画・制作 読売新聞社ビジネス局